三维数字化专家

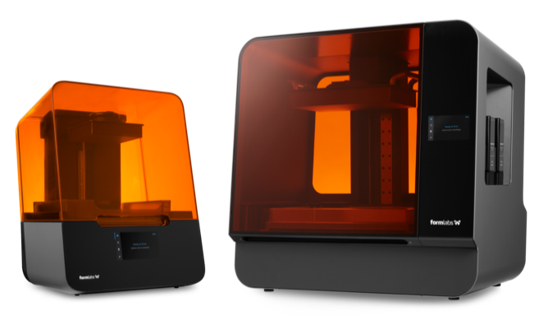

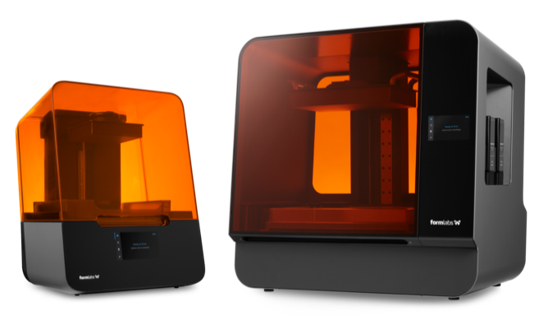

Form 3和Form 3L使用低强度立体光刻技术,大幅提高细节表现

来源:东莞市博泰三维科技有限公司 发布时间:2020-01-03

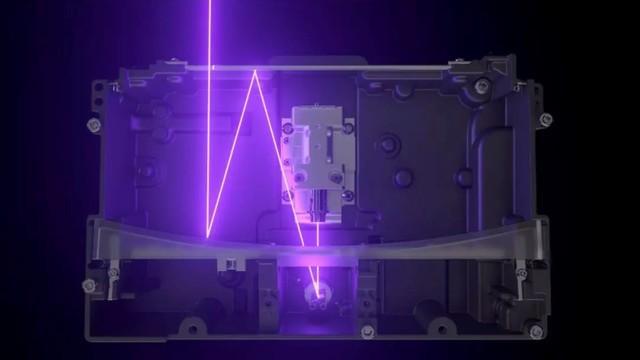

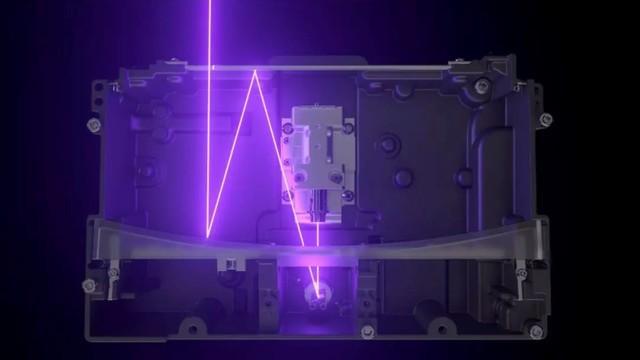

目前能够对光敏树脂材料进行增材制造的主流技术包括SLA、LCD、DLP、inkjet等,每个细分技术都有不同的特点,Formlabs的核心技术是SLA,而它的Form 3和Form 3L的核心激光引擎进行了全新的设计,低强度立体光刻技术Low ForceStereolithography (LFS),它采用定制设计的激光和反射镜系统以及灵活的薄膜槽,以精确的方式从液态树脂中固化固体各向同性部件。

低强度立体光刻技术(LFS)流程的功能包括:

1.一种柔韧的薄膜罐,可降低剥离力;

2.模块化光处理单元(LPU),可保持精确的高密度激光光斑,确保精确和可重复的打印;

3.更轻松的清理和更光滑的部件,带有可撕开的轻触支撑;

4.集成传感器,有助于保持理想的打印条件,发送有关机器状态的警报;

5.通过在线仪表板进行远程打印。

Light Processing Unit(LPU)光学模块保持高密度的激光光斑,XY轴精度为25微米,以确保精准、可重复的打印效果,模块化的设计便于设备出现问题后及时更换与维护。

除了重新设计的光学模块之外,Form 3和Form 3L的树脂槽的薄膜结构也进行了新的设计和优化,结果是能够更精确的控制每一层固化时的应力,树脂槽底部的柔性半透膜与模型接触面在激光固化的瞬间的应力得到控制,使得在打印间层之间更柔软的剥离。

剥离力的降低带来了几个关键的好处:

1.改善表面质量,减少可见层线和降低表面粗糙度,即使在100微米时也能获得令人难以置信的光滑表面光洁度和透明度。

2.轻触式支撑结构,接触点较小,可轻松撕开部件,以便更快地进行清理和修整。与Form 2相比,使用Form 3轻松去除支撑。

3.减少可见层线和降低表面粗糙度

低力立体光刻3D打印技术大幅降低剥离力,从而显着提高打印质量和打印机可靠性。技术改进的结果就是稳定性的提升,模型细节的提升,更容易剥离支撑,实现模型精度的提升。

低强度立体光刻技术(LFS)流程的功能包括:

1.一种柔韧的薄膜罐,可降低剥离力;

2.模块化光处理单元(LPU),可保持精确的高密度激光光斑,确保精确和可重复的打印;

3.更轻松的清理和更光滑的部件,带有可撕开的轻触支撑;

4.集成传感器,有助于保持理想的打印条件,发送有关机器状态的警报;

5.通过在线仪表板进行远程打印。

Light Processing Unit(LPU)光学模块保持高密度的激光光斑,XY轴精度为25微米,以确保精准、可重复的打印效果,模块化的设计便于设备出现问题后及时更换与维护。

除了重新设计的光学模块之外,Form 3和Form 3L的树脂槽的薄膜结构也进行了新的设计和优化,结果是能够更精确的控制每一层固化时的应力,树脂槽底部的柔性半透膜与模型接触面在激光固化的瞬间的应力得到控制,使得在打印间层之间更柔软的剥离。

剥离力的降低带来了几个关键的好处:

1.改善表面质量,减少可见层线和降低表面粗糙度,即使在100微米时也能获得令人难以置信的光滑表面光洁度和透明度。

2.轻触式支撑结构,接触点较小,可轻松撕开部件,以便更快地进行清理和修整。与Form 2相比,使用Form 3轻松去除支撑。

3.减少可见层线和降低表面粗糙度

低力立体光刻3D打印技术大幅降低剥离力,从而显着提高打印质量和打印机可靠性。技术改进的结果就是稳定性的提升,模型细节的提升,更容易剥离支撑,实现模型精度的提升。

上一条:3D珠宝扫描仪的应用和发展 | 下一条:有氧3D打印技术是如何实现快速且高精度打印的

© 2018 东莞市博泰三维科技有限公司 版权所有