三维数字化专家

金属3d打印代替铸造

来源:本站 发布时间:2018-07-19

近年来,越来越多公司选择金属3D打印,那么,金属3D打印能否取代传统铸造工艺呢?

1、金属3D打印的优势

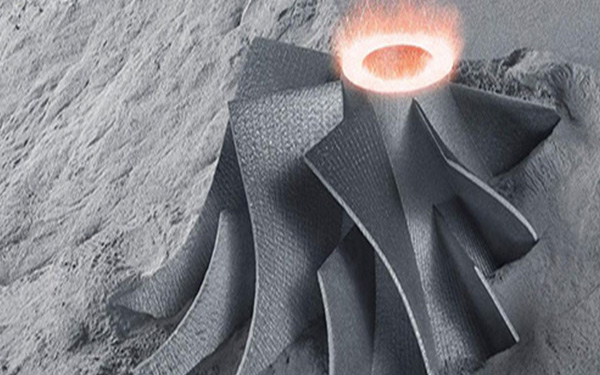

就金属粉末床熔融3D打印技术来说,通过激光能量将薄层的金属粉末熔融逐层固化成金属零件,这带来了更大的设计自由度,并可以产生超过铸造的晶体结构,而从外形来说,很多外形设计是传统金属铸造难以生产的。

除此之外,3D打印还可以节省大量成本,因为它们不仅可以具有优化的拓扑结构,还可以大幅减少重量,并且需要更少的零件来组装,而从功能上来说还可以获得增强。

此外,制作铸件时,必须先制作模具,然后利用电炉熔化金属、浇筑到模具中,并等待金属凝固。而金属粉末3D打印机省去了这道工序。制作手掌大小的部件也只需要15~24个小时,而铸造需要1周左右。而且,这道工序的耗电量最大,缩短工序还有助于压缩电力成本。

2、局限性

然而,金属3D打印并非是没有局限性的,一方面3D打印机以及金属粉末成本相对较高,构建速度也较慢。此外,通过金属3D打印组件通常需要在打印后进行手动后处理,这意味着必须移除支撑结构和底板。此外,需要烧结炉或热等静压(HIP)来实现高的成分密度和足够的机械性能。

所有这些因素最终导致3D打印金属零件的平均成本保持在较高水平,铝价约为每磅160美元,不锈钢价格为每磅215美元,纯铸钢价格约为每磅15美元。

当然金属3D打印技术会进一步发展,价格会更加具竞争力,构建空间也会变得更大,材料会更便宜,后处理技术也会走向自动化从而更加适合批量生产。相信在不久的将来,金属3D打印技术会逐步取代铸造工艺。

上一条:金属3D打印机能否打印金属制品 | 下一条:3d打印机为什么不普及

© 2018 东莞市博泰三维科技有限公司 版权所有